随着工业自动化水平的不断提升,现场总线技术在化工行业低压配电系统中发挥着日益重要的作用。本文以某化工厂为例,探讨现场总线在低压配电自动化系统中的应用,并结合计算机系统的集成与技术维护进行综合分析。

一、现场总线技术在低压配电自动化系统中的应用

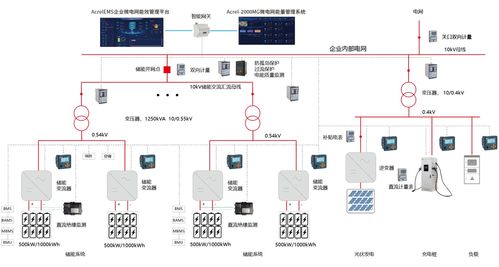

现场总线作为一种先进的工业通信技术,实现了现场设备与控制系统之间的数字化、双向传输。在某化工厂的低压配电系统中,现场总线技术主要应用于以下方面:

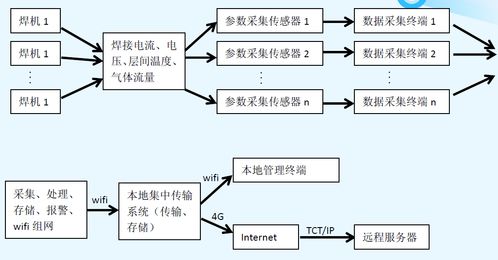

- 智能设备集成:通过Profibus-DP、Modbus等现场总线协议,将智能断路器、电动机保护器、电量测量仪表等设备无缝集成到自动化系统中,实现数据的实时采集和设备状态的远程监控。

- 分布式控制:采用现场总线架构,将控制功能下放到现场设备层级,减少了中央控制器的负担,提高了系统的可靠性和响应速度。

- 故障诊断与预警:通过总线系统实时监测配电设备运行参数,结合智能算法实现早期故障检测和预警,大大提高了系统的安全性和可靠性。

二、计算机系统的集成方案

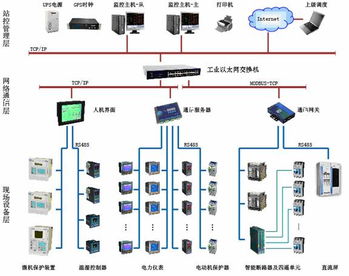

在该化工厂的低压配电自动化系统中,计算机系统集成采取了分层架构设计:

- 现场层:由各类智能配电设备和现场总线网络构成,负责数据采集和设备控制。

- 控制层:采用工业计算机和PLC作为核心控制器,通过OPC等标准接口与上层系统通信。

- 监控层:部署SCADA系统,实现配电系统的可视化监控、数据记录和报警管理。

- 管理层:与企业MES、ERP系统集成,实现生产数据与能源管理数据的深度融合。

三、技术维护策略

为确保系统的稳定运行,采取了以下技术维护措施:

- 预防性维护:定期对现场总线网络进行检测,包括通信质量测试、终端电阻检查等,确保网络通信的可靠性。

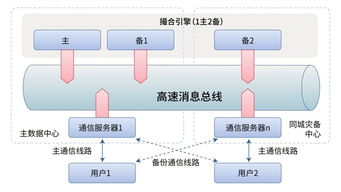

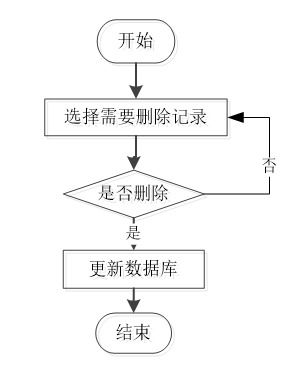

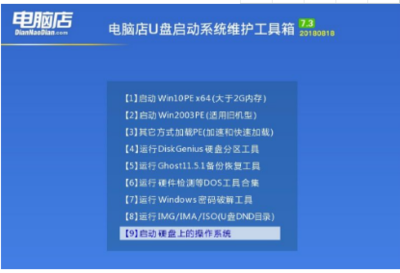

- 系统备份与恢复:建立完整的系统备份机制,包括配置文件、程序代码和历史数据,确保在系统故障时能够快速恢复。

- 软件更新管理:制定严格的软件更新流程,确保系统软件和固件的及时更新,同时避免因更新不当导致的系统故障。

- 人员培训与技术支持:定期对维护人员进行技术培训,建立完善的技术支持体系,提高系统维护的效率和水平。

四、应用效果与展望

通过现场总线技术和计算机系统的深度融合,该化工厂的低压配电自动化系统实现了以下成效:系统可靠性提高30%,故障响应时间缩短50%,运维成本降低25%。随着工业互联网技术的发展,该系统的智能化水平将进一步提升,为化工生产提供更加安全、高效的配电保障。

现场总线技术在化工厂低压配电自动化系统中的应用,结合合理的计算机系统集成与技术维护策略,不仅提高了系统的自动化水平,也为企业的安全生产和高效运营提供了有力支撑。