引言

未来工厂正以工业4.0为核心,推动制造业向智能化、数字化方向转型。数字孪生作为关键技术之一,通过构建物理实体与虚拟模型的实时映射,为工厂运营提供了前所未有的洞察力。本分享聚焦于未来工厂中计算机系统的集成需求与技术维护策略,探讨数字孪生如何优化生产效率与可靠性。

一、未来工厂的核心特征

未来工厂以自动化、数据驱动和互联互通为基础:

- 智能化生产:借助物联网(IoT)和人工智能(AI)实现自适应制造流程。

- 可持续性:通过资源优化减少浪费,提升能源效率。

- 柔性制造:快速响应市场需求变化,支持个性化生产。

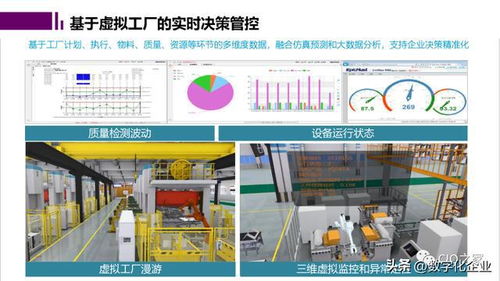

二、数字孪生的概念与应用

数字孪生是物理实体的虚拟副本,通过传感器数据实时更新,应用于:

- 设计与仿真:在虚拟环境中测试设备性能,减少物理原型成本。

- 预测性维护:分析运行数据,提前预警设备故障,降低停机时间。

- 流程优化:模拟不同生产场景,识别瓶颈并提升整体效率。

三、计算机系统集成的关键要素

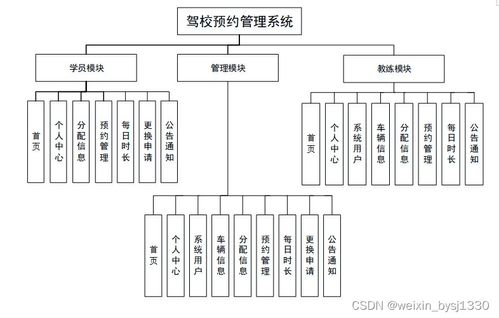

在数字孪生驱动下,系统集成需关注:

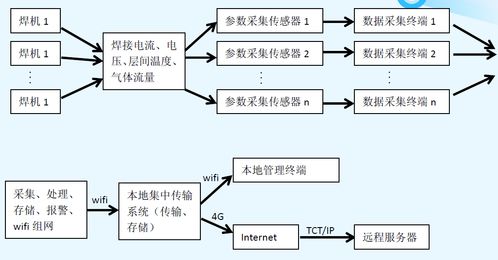

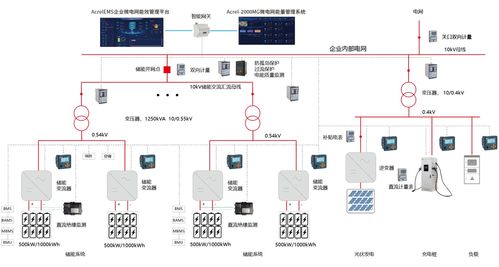

- 数据融合:整合来自传感器、ERP、MES等多源数据,构建统一视图。

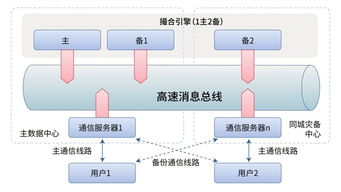

- 平台架构:采用云计算与边缘计算结合,确保实时性与可扩展性。

- 安全与互操作性:实施标准化协议(如OPC UA)和网络安全措施,防止数据泄露。

四、技术维护的挑战与策略

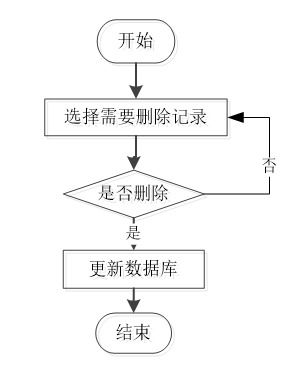

维护数字孪生系统面临复杂性,可采取以下策略:

- 预测与预防结合:利用AI算法分析历史数据,制定动态维护计划。

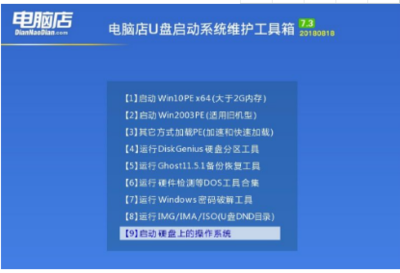

- 远程监控与诊断:通过云平台实现全天候设备状态跟踪,快速响应异常。

- 人员培训与协作:培养跨学科团队,确保技术人员掌握数字工具与流程。

五、案例分享与未来展望

以某汽车制造厂为例:通过部署数字孪生,其设备利用率提升20%,维护成本降低15%。随着5G和量子计算的发展,数字孪生将实现更高精度与实时性,推动工厂向全自主运营演进。

结语

数字孪生与计算机系统集成为未来工厂注入新动能,但成功依赖持续的技术维护与创新。企业应积极投资于数字化基础设施,以应对日益复杂的工业环境。